Endüstriyel akışkan transfer sistemlerinde her prosesin aynı koşullarda çalışmadığı bilinen bir gerçektir. Bazı uygulamalarda temiz su ya da düşük viskoziteli sıvılar taşınırken, bazı hatlarda yoğun çamur, lifli akışkanlar veya yüksek miktarda aşındırıcı partikül içeren karışımlar bulunur. Bu tip zorlu akışkanlar, boru hatlarından pompalarına ve vana sistemlerine kadar bütün ekipman üzerinde ciddi bir aşındırıcı ve tıkayıcı etki yaratır. Özellikle standart sürgülü vanalar, küresel vanalar veya kelebek vanalar, bu tür ortamlarda kısa sürede performans kaybına uğrayabilir. Sızdırmazlık yüzeylerinde bozulmalar, akışkanın içerde birikmesi nedeniyle tıkanmalar ve vana gövdesinde hızlı aşınma, sistem güvenilirliğini zayıflatır. Bu durum yalnızca ekipman ömrünü kısaltmakla kalmaz, aynı zamanda işletmenin genel güvenliğini ve verimliliğini de tehlikeye sokar.

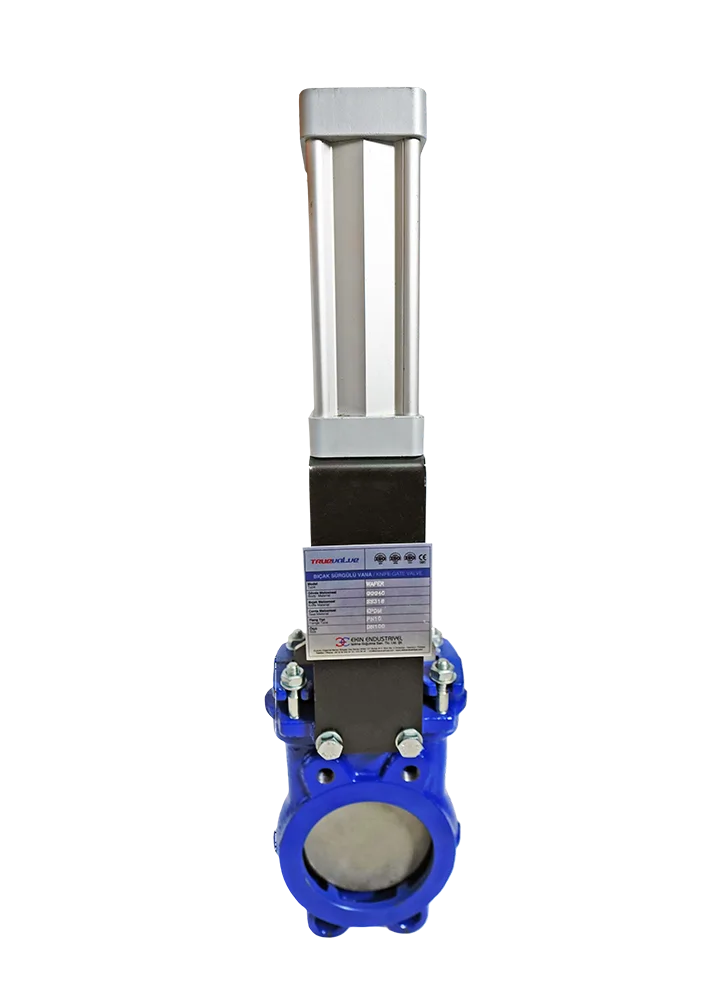

Zorlu akışkanların bulunduğu bu koşullar, özel tasarımlı ve dayanıklı çözümler gerektirir. İşte tam da bu noktada devreye giren bıçaklı vanalar (knife gate valves), sahip oldukları özgün tasarım sayesinde diğer vana tiplerinden ayrılır. Akışın yolunu dikey olarak hareket eden keskin bir bıçakla açıp kapatan bu vanalar, özellikle yüksek partikül içeren veya lifli akışkanlarda, hattın güvenli şekilde kontrol edilmesini mümkün kılar. Bıçak yapısı, akışkan içinde biriken katı maddeleri kolayca kesip ilerleyerek, hattın tıkanmasını önler. Böylece vananın açılıp kapanma işlevi, standart vanalarda görülen sıkışma veya birikme sorunlarıyla engellenmez.

Bıçaklı vanaların bir diğer önemli avantajı, ağır koşullarda uzun ömürlü kullanım sunmalarıdır. Tek parçalı gövde yapısı, güçlü sızdırmazlık elemanları ve paslanmaz çelik bıçakları sayesinde, hem aşındırıcı hem de kimyasal açıdan agresif akışkanlarla çalışmaya uygundurlar. Bu sayede, atık su tesislerinden kağıt sanayiine, madencilikten kimya endüstrisine kadar birçok sektörde işletmelerin güven duyduğu bir çözüm haline gelmişlerdir.

Kısacası, standart vanaların yetersiz kaldığı, çamur, partikül ve lif yüklü akışkanların güvenli şekilde kontrol edilmesi gereken ortamlarda, bıçaklı vanalar devreye girerek sürecin güvenli, verimli ve kesintisiz çalışmasını sağlar. Hem proses güvenliği hem de işletme sürekliliği için vazgeçilmez bir ekipman olarak öne çıkarlar.

Bıçaklı vanalar, adını akışkanın yolunu kesen ince ve düz bir sürgü mekanizmasından alır. Bu sürgü, akış hattı boyunca dikey olarak hareket eder ve vana gövdesinde bulunan iki sızdırmazlık halkası arasında kapanarak tam izolasyon sağlar. Bu sayede, hattaki akışkan ne kadar zorlu olursa olsun güvenilir bir şekilde durdurulabilir veya serbest bırakılabilir. Çalışma prensipleri gereği bıçaklı vanalar genellikle tam açık ya da tam kapalı konumda kullanılır; kısmi açıklıkta akış kontrolü için uygun değildirler. Bunun temel nedeni, sürgünün akışı hassas bir şekilde düzenlemekten çok, akışkanın geçişini net bir şekilde kesip açmak için tasarlanmış olmasıdır.

Bu özellikleri sayesinde bıçaklı vanalar, özellikle çamurlu, lifli, yoğun veya partikül yüklü akışkanların yönetildiği sistemlerde vazgeçilmezdir. Kağıt sanayisinde kullanılan hamur, yüksek lif içeriğiyle standart sürgülü vanalarda sık sık tıkanmalara yol açarken, bıçaklı vanalar kesici yapıları sayesinde lifleri kolayca böler ve akışın devamlılığını sağlar. Atık su arıtma tesislerinde, kanalizasyon çamurları ve katı partiküller bıçaklı vanaların güçlü kapanış özelliği sayesinde güvenle yönetilir.

Madencilik ve mineral işleme tesisleri de bıçaklı vanaların öne çıktığı bir diğer alandır. Yüksek yoğunluklu çamurlar, aşındırıcı mineraller ve zorlayıcı proses koşulları, standart vanaların kısa sürede aşınmasına neden olabilir. Ancak paslanmaz çelik bıçaklı tasarımlar ve aşınmaya dayanıklı gövde yapıları sayesinde bıçaklı vanalar bu ortamlarda uzun ömürlü bir çözüm sunar.

Bunun yanı sıra, kimya sanayinde korozif ve agresif akışkanların güvenli şekilde kontrolü için özel alaşımlı gövdeler ve PTFE kaplı sızdırmazlık seçenekleriyle kullanılabilir. Gıda sektöründe ise yoğun karışımlar, meyve posaları veya yan ürünlerin transferinde hijyenik ve güvenilir bir akış yönetimi sağlar. Böylece bıçaklı vanalar, yalnızca bir vana değil, endüstriyel süreçlerde sürekliliği, güvenliği ve verimliliği garanti eden stratejik bir ekipman olarak öne çıkar.

Kullanım Alanları ve Endüstriyel Önemi

Bıçaklı vanaların öne çıktığı sektörlerin başında kağıt ve selüloz sanayi gelir. Kağıt üretiminde kullanılan hamur, yüksek oranda lif içerir ve bu lifli yapı, standart sürgülü veya kelebek vanalarda kolayca tıkanmaya neden olabilir. Lifler sürgü yüzeyinde birikerek kapanmayı engeller ya da vananın tam açılmasına izin vermez. Bu durum, prosesin akış dengesini bozduğu gibi enerji tüketimini de artırır. Bıçaklı vanaların en belirgin avantajı, kesici sürgü yapısı sayesinde bu lifleri kolayca yararak veya keserek akışın devamlılığını sağlamasıdır. Böylece üretim hattında duraksama yaşanmaz, vanalar uzun süre bakım gerektirmeden çalışabilir. Bu özellik, kağıt ve selüloz sanayi gibi sürekli üretim gerektiren sektörlerde işletmelerin sürekliliği açısından büyük önem taşır.

Atık su arıtma tesisleri de bıçaklı vanaların yaygın olarak tercih edildiği alanlardan biridir. Kanalizasyon hatları, endüstriyel atık su hatları ve biyolojik çamur taşıyan boru sistemleri, içinde yoğun miktarda katı parçacık, lifli atık, kum, çakıl veya organik maddeler bulundurur. Bu tip akışkanlar, standart vanalarda sızdırmazlık problemlerine, mekanik arızalara ve sıkışmalara yol açar. Bıçaklı vanalar, güçlü ve kesici sürgüleriyle bu tür katı maddelerin arasından geçerek hattın kapanmasını veya açılmasını garanti altına alır. Ayrıca, tam sızdırmaz kapanış özellikleri sayesinde atık suyun dışarıya sızmasını önler, böylece hem çevre güvenliği sağlanır hem de işletme tesislerinde hijyen korunur. Özellikle biyolojik çamur hatlarında, vananın kesintisiz çalışması tesis verimliliği açısından kritik bir faktördür.

Madencilik ve mineral işleme tesisleri, bıçaklı vanaların performansını en zorlu şekilde test eden ortamlardır. Burada taşınan akışkanlar çoğunlukla aşındırıcı özelliklere sahip yoğun çamurlardan, mineral parçacıklarından ve yüksek yoğunluklu karışımlardan oluşur. Bu tür akışkanlar, vana gövdesinde ve sürgü yüzeylerinde çok hızlı aşınmalara yol açabilir. Ancak bıçaklı vanalar, paslanmaz çelikten üretilmiş kesici bıçakları ve aşınmaya karşı dayanıklı gövde tasarımları sayesinde bu ağır koşullara dayanacak şekilde geliştirilmiştir. Gerekli olduğunda gövdeler özel alaşımlardan veya kaplamalardan imal edilerek ömürleri uzatılır. Böylece madencilik proseslerinde hatların güvenilir şekilde kontrol edilmesi sağlanır, bakım ve duruş süreleri minimuma indirilir.

Kimya sanayii de bıçaklı vanaların sıklıkla kullanıldığı kritik alanlardan biridir. Bu sektör, çoğu zaman agresif akışkanlar, korozif kimyasallar veya partikül içeren karışımlar ile çalışır. Kimyasalların yapısı nedeniyle standart vanalar kısa sürede korozyona uğrayabilir, contalar bozulabilir ve sızdırmazlık özelliklerini kaybedebilir. Bıçaklı vanalar, bu tip proseslerde özel alaşımlı gövdeler, PTFE kaplı sızdırmazlık elemanları ve kimyasal dayanımı artırılmış malzemelerle üretilir. Bu sayede hem proses güvenliği sağlanır hem de işletmenin ekipman ömrü uzar. Ayrıca, kimya sanayinde birçok akışkanın sıcaklığı yüksek olduğundan, bıçaklı vanaların ısıya dayanıklı elastomer sitleri veya metal sitli modelleri tercih edilerek güvenli bir kullanım elde edilir.

Bıçaklı vanaların kullanım alanları arasında gıda endüstrisi de önemli bir yer tutar. Gıda üretiminde karşılaşılan akışkanlar, bazen yüksek viskoziteli yoğun karışımlar, bazen de meyve posaları, şeker şurubu veya üretim yan ürünleri olabilir. Bu tip akışkanların güvenli şekilde taşınması, hem hijyen standartları hem de üretim kalitesi açısından kritik öneme sahiptir. Bıçaklı vanalar, hijyenik standartlara uygun gövde ve sızdırmazlık malzemeleri ile üretildiğinde, gıda tesislerinde sorunsuz şekilde kullanılabilir. Özellikle meyve suyu, şekerleme ve unlu mamuller gibi yoğun üretim hatlarında, bıçaklı vanaların kesici yapısı sayesinde posalar veya kalın kıvamlı ürünler hattı tıkamadan aktarılabilir. Böylece gıda sektöründe hem güvenli hem de verimli bir akış kontrolü sağlanmış olur.

Kağıt sanayinden atık suya, madencilikten kimyaya ve gıdaya kadar pek çok endüstride bıçaklı vanalar, zor akışkanlarla başa çıkabilen en güvenilir vana tiplerinden biri olarak öne çıkar. Lifli, yoğun, partiküllü veya aşındırıcı akışkanların olduğu tüm ortamlarda, bıçaklı vanaların sağladığı kesintisiz akış, tam sızdırmazlık ve uzun ömürlü performans, işletmeler için vazgeçilmez bir avantaj sunar.

Yapısal Özellikler ve Malzeme Seçenekleri

Bıçaklı vanaların endüstride bu kadar yaygın tercih edilmesinin en önemli sebeplerinden biri, basit ama son derece sağlam yapılarıdır. Vana gövdesi çoğunlukla tek parçalı olarak tasarlanır. Bu yapı, hem montaj sırasında kolaylık sağlar hem de potansiyel kaçak noktalarını en aza indirir. Özellikle yüksek basınç altında veya zorlayıcı akışkanlarla çalışırken, tek parça gövdenin sunduğu bütünlük, sistemin uzun vadeli güvenilirliği açısından kritik rol oynar. Ayrıca gövdenin kompakt yapısı, bıçaklı vanaların dar alanlarda bile sorunsuz şekilde kurulmasına imkân tanır.

Sızdırmazlık elemanları, bıçaklı vanaların performansını doğrudan etkileyen bir başka unsurdur. Çoğunlukla elastomer esaslı malzemelerden (EPDM, NBR, NR) imal edilen bu contalar, farklı kimyasal özelliklere sahip akışkanlarla uyumlu çözümler sunar. Örneğin, EPDM yüksek sıcaklık ve buhar hatlarında dayanıklılık gösterirken, NBR yağlara ve hidrokarbon bazlı akışkanlara karşı direnç sağlar. Doğal kauçuk (NR) ise özellikle aşınma dayanımı sayesinde partiküllü akışkanlarda öne çıkar. Ancak, prosesin çok daha zorlayıcı koşullara sahip olduğu –örneğin yüksek sıcaklık, yoğun aşındırıcı parçacıklar veya agresif kimyasalların bulunduğu ortamlarda– elastomer yerine metal sitli sızdırmazlık tercih edilir. Metal sitli tasarımlar, özellikle tam sızdırmazlık gerektiren ağır proseslerde, vananın ömrünü uzatır ve bakım sıklığını azaltır.

Bıçaklı vanaların gövde malzemeleri de kullanım alanına göre çeşitlilik gösterir. Paslanmaz çelik (AISI 304, AISI 316) gövdeler, kimyasal dayanımın kritik olduğu proseslerde vazgeçilmezdir. Özellikle AISI 316, içerdiği molibden sayesinde klorürlü ortamlara karşı üstün korozyon direnci sunar. Bu özellik, deniz suyu hatları, kimya sanayii veya gıda üretiminde hijyenik koşulların korunması gereken ortamlarda tercih edilmesini sağlar. Daha ekonomik ve sağlam bir çözüm arayan işletmeler için ise GGG40 sfero döküm gövdeler ideal bir dengedir. Sfero döküm, yüksek darbe dayanımı ve mukavemeti sayesinde aşındırıcı çamur hatlarında uzun süreli güvenli kullanım imkânı sunar.

Vananın en kritik bileşenlerinden biri olan bıçak kısmı, neredeyse her zaman paslanmaz çelikten üretilir. Çünkü sürgü görevi gören bu bıçak, doğrudan akışkanın basıncına, partiküllerin aşındırıcı etkisine ve olası kimyasal reaksiyonlara maruz kalır. Paslanmaz çelik, hem korozyona karşı dirençli yapısıyla hem de yüzey pürüzsüzlüğü sayesinde akışkanın takılmasını veya birikme yapmasını önler. Bu, özellikle lifli akışkanlarda akışın kesintisiz devam etmesi açısından kritik öneme sahiptir.

Teknik veriler incelendiğinde, bıçaklı vanaların geniş bir çalışma aralığı sunduğu görülür. Standart modeller 150 °C’ye kadar sıcaklıklarda güvenle kullanılabilir. Bu değer, lastik kalıplama, buhar hatları veya kimyasal prosesler gibi yüksek sıcaklık içeren uygulamalar için yeterlidir. Özel alaşımlı veya PTFE kaplı modellerde ise sıcaklık dayanımı daha da yükseltilebilir. Çalışma basıncı açısından bakıldığında ise bıçaklı vanalar genellikle 16 bar’a kadar sorunsuz çalışacak şekilde tasarlanır. Bu basınç değeri, birçok endüstriyel proseste –özellikle atık su, çamur transferi, kimyasal akışkanlar ve gıda üretimi hatlarında– ideal seviyededir. Daha yüksek basınç gerektiren özel uygulamalar içinse gövde ve bıçak kalınlıkları artırılmış, güçlendirilmiş modeller tercih edilir.

Bıçaklı vanaların modüler yapısı ve malzeme çeşitliliği, onları adeta her uygulamaya uyarlanabilir hale getirir. Bir tesisin ihtiyacı korozyona dayanım olduğunda paslanmaz çelik gövdeler, yüksek aşınma dayanımı gerektiğinde sfero döküm gövdeler veya özel alaşımlar devreye girer. Aynı şekilde, akışkanın kimyasal yapısına göre elastomer veya metal sitli sızdırmazlık elemanları tercih edilerek uzun ömürlü ve güvenilir bir kullanım sağlanır.

Çalıştırma Yöntemleri ve Otomasyon Seçenekleri

Bıçaklı vanaların en önemli avantajlarından biri, farklı işletme koşullarına ve ihtiyaçlara göre esnek çalıştırma seçenekleri sunmalarıdır. Vana boyutu, hat basıncı, akışkanın özellikleri ve sistemin otomasyon seviyesi gibi parametreler dikkate alınarak, bıçaklı vanalar manuel veya otomatik kontrol mekanizmalarıyla donatılabilir. Böylece hem küçük ölçekli hem de büyük ölçekli tesislerde güvenilir ve uzun ömürlü çözümler sunar.

En temel kontrol şekli manuel volanlı kullanımdır. Volanlı bıçaklı vanalar, genellikle düşük çaplı hatlarda, nispeten düşük basınçlı uygulamalarda ve basit işletme koşullarında tercih edilir. İşletme personeli, volanı çevirerek bıçağı yukarı kaldırır veya aşağı indirir ve hattı açıp kapatır. Bu yöntem, düşük maliyeti ve kullanım kolaylığı ile öne çıkar. Ancak, hat çapı büyüdükçe ve akışkanın basıncı arttıkça manuel kullanım zorlaşır; daha yüksek tork ihtiyacı devreye girer. Bu gibi durumlarda dişli kutulu tasarımlar kullanılır. Dişli kutusu, volanın dönüşünü mekanik avantajla güçlendirerek bıçağın açılıp kapanmasını kolaylaştırır. Böylece, büyük çaplı ve yüksek basınçlı hatlarda bile operatörün fazla efor sarf etmesine gerek kalmaz. Benzer şekilde, zincir çarklı çözümler, vananın ulaşılması güç noktalarda bulunduğu durumlarda pratiklik sağlar; operatör zincir aracılığıyla güvenli bir mesafeden vanayı kontrol edebilir.

Manuel kontrol yöntemleri, özellikle düşük otomasyon seviyesine sahip tesislerde ve kritikliği düşük uygulamalarda yeterli olabilir. Ancak günümüzde endüstride otomasyonun artan önemi, bıçaklı vanaların da modern aktüatörlerle donatılmasını zorunlu hale getirmiştir. Bu noktada devreye pnömatik pistonlu aktüatörler girer. Pnömatik aktüatörler, sıkıştırılmış hava enerjisiyle çalışır ve bıçaklı vanaların hızlı, güçlü ve güvenilir şekilde açılıp kapanmasını sağlar. Özellikle proseslerde acil kapanma (emniyet vanası fonksiyonu) gerektiğinde pnömatik aktüatörler büyük avantaj sunar. Havanın basıncı ile doğrudan lineer hareket üreten pistonlar, büyük çaplı ve yüksek tork gerektiren vanalarda dahi etkin bir çözüm oluşturur. Ayrıca, pnömatik aktüatörler bakım açısından da basittir; kompakt yapıları sayesinde uzun yıllar güvenle çalışabilirler.

Bir diğer modern çözüm ise elektrik motorlu aktüatörlerdir. Elektrikli aktüatörler, enerjisini elektrikten alır ve genellikle hassas kontrol gerektiren uygulamalarda tercih edilir. Çünkü bu aktüatörler yalnızca açma-kapama fonksiyonu değil, aynı zamanda kademeli kontrol imkânı da sunar. Özellikle merkezi kontrol sistemleri (SCADA, DCS vb.) ile entegre edildiğinde, operatörler vanaların pozisyonunu anlık olarak görebilir, gerektiğinde belirli açılarda ayarlamalar yapabilir. Bu özellik, üretim hatlarında proses optimizasyonunu kolaylaştırır ve insan müdahalesine duyulan ihtiyacı minimuma indirir. Elektrikli aktüatörler aynı zamanda, hava beslemesinin olmadığı ortamlarda pnömatik çözümlere alternatif sunar.

Otomasyon sistemlerinin gelişmesiyle birlikte bıçaklı vanalara entegre edilen aktüatörler, yalnızca açma-kapama fonksiyonlarını değil, aynı zamanda geri bildirim ve izleme özelliklerini de barındırır. Limit switch kutuları, konum sensörleri ve tork ölçüm sistemleri sayesinde vana konumu sürekli takip edilebilir. Bu da, özellikle kritik proseslerde arızaların önceden tespit edilmesini ve plansız duruşların engellenmesini sağlar.

Kritik proseslerde, bıçaklı vanaların hızlı ve güvenilir şekilde açılıp kapanması, işletme güvenliği açısından hayati bir avantaj sunar. Örneğin kimya sanayinde korozif akışkanların taşındığı hatlarda bir arıza yaşandığında, pnömatik veya elektrikli aktüatörlü bıçaklı vana sayesinde hat çok kısa sürede güvenli şekilde izole edilebilir. Benzer şekilde, atık su arıtma tesislerinde veya madencilik proseslerinde yoğun çamurların taşındığı hatlarda uzaktan kontrol edilen vanalar, hem iş güvenliğini artırır hem de bakım maliyetlerini düşürür.

Bıçaklı vanaların çalıştırma yöntemleri, manuelden tam otomasyona kadar geniş bir yelpazede sunulmaktadır. Küçük ölçekli uygulamalarda volanlı veya dişli kutulu manuel kullanım yeterli olurken, modern endüstriyel tesislerde pnömatik ve elektrikli aktüatörler ile otomasyona entegre edilmiş çözümler tercih edilmektedir. Böylece bıçaklı vanalar yalnızca basit bir vana olmaktan çıkar, işletmenin genel verimliliğini ve güvenliğini artıran stratejik bir ekipman haline gelir.

Neden Bıçaklı Vana Tercih Edilmeli?

Bıçaklı vanaların tercih edilmesinin en önemli sebeplerinden biri, zorlayıcı akışkan koşullarında bile güvenilir performans göstermeleridir. Standart vanalar, çamurlu, lifli ya da yüksek partikül yoğunluğuna sahip akışkanlarla çalışırken kısa sürede aşınabilir, tıkanabilir veya sızdırmazlıklarını kaybedebilir. Ancak bıçaklı vanaların özel tasarlanmış kesici sürgü mekanizması, bu tip akışkanların hattı tıkamasını engeller. Akışkan içerisindeki partiküller bıçak tarafından kolayca kesilerek geçişe izin verir ve vana her açma-kapama döngüsünde tam sızdırmazlık sağlayacak şekilde yuvasına oturur. Bu özellik, özellikle atık su arıtma, kağıt hamuru işleme, maden çamurları veya kimyasal prosesler gibi zorlu ortamlarda bıçaklı vanaları rakipsiz kılar.

Bir diğer kritik avantaj, sızdırmazlık güvenirliğidir. Bıçaklı vanalar, elastomer veya metal sitli sızdırmazlık elemanlarıyla donatılarak, prosesin ihtiyaçlarına göre yüksek basınçta veya korozif akışkanlarda bile güvenle çalışabilir. Özellikle atık su veya biyolojik çamur hatlarında, kötü kokuların ve zararlı akışkanların dışarı sızmasını engelleyen bu tam kapatma özelliği, hem çevresel güvenlik hem de işçi sağlığı açısından önemli bir avantaj sağlar.

Bakım kolaylığı ve düşük işletme maliyetleri de bıçaklı vanaların öne çıkan avantajları arasındadır. Modüler gövde yapısı sayesinde vana parçaları kolaylıkla sökülüp takılabilir. Bu da işletmelerin uzun bakım duruşları yaşamadan, kısa süre içerisinde vana üzerinde gerekli değişiklikleri yapabilmesine imkan tanır. Sızdırmazlık elemanlarının değişimi genellikle basit işlemlerle gerçekleşir ve vana tekrar hizmete alınabilir. Ayrıca aktüatör sistemleri –manuel, pnömatik veya elektrikli– ihtiyaca göre sonradan eklenebilir ya da değiştirilebilir. Bu sayede tek bir vana gövdesi, farklı kontrol sistemlerine uyum sağlayarak uzun yıllar boyunca işletmeye hizmet eder.

Bıçaklı vanaların sağladığı bir diğer önemli avantaj, uzun ömürlü kullanım ve dayanıklılıktır. Paslanmaz çelikten üretilen bıçaklar ve sağlam döküm gövdeler, aşındırıcı mineraller veya korozif kimyasallar karşısında yüksek direnç gösterir. Bu dayanıklılık, sadece arızaların azalmasına değil, aynı zamanda planlı bakım aralıklarının da uzamasına katkı sağlar. Daha az arıza ve bakım, doğrudan işletme maliyetlerinin düşmesi anlamına gelir.

Ayrıca bıçaklı vanalar, işletme esnekliği açısından da dikkat çekicidir. Manuel kontrol mekanizmaları küçük ölçekli tesislerde düşük maliyetli bir çözüm sunarken, pnömatik ve elektrikli aktüatör seçenekleri sayesinde modern otomasyon sistemlerine entegre edilebilirler. Bu özellik, hem mevcut tesislerde hem de yeni projelerde yatırımın değerini artırır. Bir işletme, ihtiyaçları değiştikçe bıçaklı vanayı yeniden konfigüre edebilir; manuel kullanımda başlayan bir vana, ilerleyen süreçlerde otomasyona entegre edilerek farklı senaryolara uyum sağlayabilir.

Bıçaklı vana tercihi, yalnızca zorlu akışkan koşullarında sorunsuz çalışabilen bir vana edinmek anlamına gelmez. Aynı zamanda işletmeye uzun vadede ekonomik, güvenilir, bakım dostu ve otomasyona hazır bir çözüm kazandırmak anlamına gelir. Bu da bıçaklı vanaları, modern endüstriyel tesislerde sadece bir akış kontrol elemanı değil, aynı zamanda işletme güvenliği ve sürekliliği için stratejik bir yatırım haline getirir.

Sonuç: Ağır Koşullara Dayanıklı Güvenilir Vanalar

Endüstriyel tesislerde kullanılan akışkanların büyük bir bölümü, standart vana tiplerinin kolayca baş edemeyeceği kadar zorlu koşullara sahiptir. Çamurlu, yoğun partikül içerikli, lifli ya da kimyasal olarak agresif akışkanlar, kısa sürede sistemde tıkanmalara, vana gövdesinde aşınmalara ve ciddi işletme kayıplarına yol açabilir. İşte bu noktada bıçaklı vanalar, özel tasarımları ve dayanıklı yapıları sayesinde devreye girer ve en ağır koşullarda dahi güvenilir bir çözüm sunar.

Bıçaklı vanaların en dikkat çekici avantajı, tam sızdırmaz kapanış özelliğidir. Akışkanın içerisindeki lifler, katı parçacıklar veya aşındırıcı mineraller, kesici sürgü mekanizması sayesinde kolaylıkla bertaraf edilir. Böylece vana her kapanışta tam izolasyon sağlar. Bu özellik, yalnızca proses güvenliği açısından değil, aynı zamanda çevresel güvenlik açısından da büyük önem taşır. Özellikle atık su hatlarında veya kimyasal proseslerde dışarıya akışkan sızıntısının önlenmesi, hem çevreye verilen zararı azaltır hem de işletme güvenliğini artırır.

Bir diğer önemli nokta, bıçaklı vanaların dayanıklılığı ve uzun ömürlü performansıdır. Gövde malzemesi olarak kullanılan AISI 304 veya 316 paslanmaz çelik, korozyona karşı yüksek direnç sunar. Sfero döküm (GGG40) seçenekler ise yüksek mukavemetiyle özellikle aşındırıcı çamurların bulunduğu proseslerde tercih edilir. Elastomer sitli vanalar, su ve hafif kimyasallar için mükemmel uyum sağlarken, metal sitli modeller ise yüksek sıcaklık ve ağır hizmet koşullarında sorunsuz çalışır. Bu çeşitlilik, farklı endüstrilerin ihtiyaçlarına en uygun çözümü sunabilme esnekliğini beraberinde getirir.

Bıçaklı vanaların çalıştırma ve kontrol seçenekleri de onları öne çıkaran faktörlerden biridir. Küçük ve basit sistemlerde manuel volanlı çözümler düşük maliyetli ve pratik bir kullanım sağlarken, büyük çaplı hatlarda dişli kutulu veya zincir çarklı modeller kolaylık sunar. Modern endüstride ise otomasyonun yükselen rolü sayesinde, pnömatik veya elektrik aktüatörlü bıçaklı vanalar tercih edilmektedir. Bu çözümler, uzaktan kontrol, otomatik açma-kapama ve merkezi izleme sistemlerine entegrasyon imkanı sunarak, işletmelerin daha güvenli ve verimli çalışmasını sağlar.

Ekin Endüstriyel olarak bizler, geniş ürün yelpazesi ile her işletmenin ihtiyacına özel bıçaklı vana çözümleri sunuyoruz. Paslanmaz çelik ve sfero döküm gövdeli seçeneklerimiz, elastomer ya da metal sitli sızdırmazlık sistemleriyle birleştirilerek, prosesinizin gerektirdiği şartlara en uygun şekilde konfigüre edilebilir. İster manuel, ister tam otomasyonlu çözümler olsun, uzman ekibimiz doğru vana seçimi konusunda sizlere rehberlik eder. Böylece yalnızca bugünkü ihtiyacınızı değil, gelecekteki olası kapasite artışlarınızı ve proses değişimlerinizi de göz önünde bulundurarak uzun vadeli ve sürdürülebilir bir çözüm sunarız.

Sonuç olarak, bıçaklı vanalar yalnızca bir vana değil, zorlu koşullarda sürekliliği garanti eden stratejik bir yatırımdır. Güvenilir kapanış, düşük bakım ihtiyacı, yüksek malzeme kalitesi ve otomasyon uyumluluğu ile bıçaklı vanalar, modern endüstriyel tesislerin olmazsa olmaz bir parçasıdır. Ekin Endüstriyel’in yüksek kalite standartlarında üretilmiş bıçaklı vanaları, sistemlerinizde uzun ömürlü performans, güvenlik ve verimlilik sağlar. Bu sayede, işletmenizin toplam sahip olma maliyeti düşerken, üretim süreçlerinizde istikrar ve kalite artışı elde edersiniz.