Bıçaklı vanalar, özellikle katı parçacıklar içeren, tortulu, çamurlu veya lifli akışkanların güvenle kontrol edilmesi amacıyla geliştirilmiş özel endüstriyel vana tipleridir. Standart vana çözümlerinde (örneğin kelebek vanalar, küresel vanalar veya glob vanalar) bu tür akışkanlar, vana içerisinde birikinti oluşturarak hem akış kontrolünü zorlaştırır hem de sızdırmazlık yüzeylerine zarar verir. İşte bıçaklı vanalar bu sorunu ortadan kaldırmak için tasarlanmıştır.

Bu vana tipinde, akışkanın hattı bir bıçak ya da sürgü tarafından kesilerek kontrol edilir. Bıçak, akış yönüne dik bir şekilde yukarı-aşağı hareket eder. Vana açıkken akışkan serbestçe geçer; vana kapatıldığında ise bıçak gövde içerisindeki sızdırmazlık elemanları arasında oturarak akışı tamamen keser. Bu sayede sistem, tam açık veya tam kapalı konumlarda güvenli bir şekilde çalışır.

Bıçaklı vanalar, genellikle ara pozisyonlarda kullanım için uygun değildir. Çünkü içerisinde partiküller bulunan akışkanlarda bıçak, tam kapalı olmadan durdurulursa hem akış yönünde türbülans oluşur hem de partiküller vananın çalışma yüzeylerine zarar verebilir. Bu yüzden bıçaklı vanalar, “aç-kapa” mantığı ile çalışan uygulamalarda tercih edilir.

Zorlu Akışkanlar İçin İdeal Çözüm

Bıçaklı vanaların en büyük avantajı, saf olmayan ve içerisinde katı maddeler bulunan akışkanlarda sorunsuz çalışabilmesidir. Örneğin;

• Atık su hatlarında, çamur ve tortulara rağmen akışı kesebilir.

• Kağıt sanayinde, yüksek oranda lif içeren hamur akışkanlarının kontrolünde tıkanma olmadan çalışır.

• Maden ve kimya endüstrisinde, aşındırıcı partiküllerin yoğun olduğu akışkanlarda güvenilir kapanma sağlar.

Bu özellikleri sayesinde bıçaklı vanalar, birçok endüstriyel tesis için vazgeçilmez bir akış kontrol ekipmanıdır.

Çalışma Mekanizması Detaylı İnceleme

Bıçaklı vanaların çalışma mantığını üç temel adımda özetleyebiliriz:

1. Açma: Bıçak yukarı hareket ettirilir, vana tam açık konuma gelir ve akışkan hiçbir engelle karşılaşmadan hat boyunca ilerler. Bu durumda vana basınç kaybını minimumda tutar.

2. Kapama: Bıçak aşağıya doğru hareket eder, akışkan yolunu dik bir şekilde keserek tam kapalı konuma oturur. Bu sırada bıçak üzerindeki keskin kenarlar, akışkanın içindeki katı partiküllerin arasından geçer ve hat üzerinde birikme oluşmasını engeller.

3. Sızdırmazlık: Vana gövdesindeki elastomer (EPDM, NBR, NR) veya metal sit elemanları, bıçağın tam kapalı pozisyonda sızdırmaz bir yüzey oluşturmasını sağlar. Böylece akışkan dışarıya sızmaz ve sistem güvenli kalır.

Neden “Bıçaklı” Vana?

Bu vanalara “bıçaklı” denmesinin nedeni, kapatma elemanının ince, düz ve keskin kenarlı bir sürgü olmasıdır. Akışkanın içinde bulunan lifler, partiküller veya tortular, bıçağın kesici yapısı sayesinde kolayca aşılır. Örneğin kelebek vanalarda disk, bu tip akışkanların arasında sıkışarak kapanmayı zorlaştırabilir; ancak bıçaklı vanalar bu sorunu yaşamaz.

Endüstrideki Önemi

Bıçaklı vanaların tercih edilme sebebi yalnızca zorlu akışkanları yönetebilmesi değildir. Aynı zamanda;

• Basit tasarımları, montaj ve bakım kolaylığı sağlar.

• Düşük ağırlıkları, özellikle büyük çaplı boru hatlarında avantaj sunar.

• Farklı kontrol opsiyonları (manuel, pnömatik, elektrik aktüatörlü) ile her türlü işletme ihtiyacına uyum sağlar.

Kısacası bıçaklı vanalar, klasik vana çözümlerinin zorlandığı noktalarda devreye girer ve sistemi güvenli, dayanıklı ve ekonomik bir şekilde çalıştırmaya devam eder.

Bıçaklı Vanaların Yapısal Özellikleri

Bıçaklı vanaların tercih edilme sebeplerinden biri yalnızca akışkan çeşitliliğine dayanıklı olmaları değil, aynı zamanda özel tasarlanmış yapısal özellikleridir. Bu vanalar, zorlu koşullarda uzun ömürlü çalışabilmeleri için güçlü malzemeler ve basit ama etkili bir mekanizma ile donatılmıştır.

1. Gövde Tasarımı

Bıçaklı vanaların gövdesi genellikle tek parçalı yapıdadır. Bu tasarım, hem montaj kolaylığı hem de mekanik dayanım açısından avantaj sağlar. Tek parçalı gövde, yüksek basınç altında bile deformasyona uğramadan sızdırmazlığı korur. Ayrıca gövdenin iç yapısı, akışkanın kesintisiz ve minimum basınç kaybıyla ilerlemesine uygun şekilde tasarlanmıştır.

Gövdeler farklı malzemelerden üretilebilir:

• GGG40 sfero döküm → Yüksek mekanik dayanım ve uzun ömür.

• Paslanmaz çelik (AISI 304/316) → Korozyon direnci ve hijyen gerektiren uygulamalar.

• Özel alaşımlar → Aşındırıcı veya korozif akışkanlar için.

2. Bıçak (Sürgü)

Vanaya adını veren en kritik parça bıçaktır. Paslanmaz çelikten (AISI 304 veya AISI 316) üretilen bu sürgü, akışa dik hareket ederek hattı açar veya kapatır.

• İnce yapısı sayesinde akışkan içindeki lifleri ve katı partikülleri rahatlıkla keser.

• Aşındırıcı ortamlarda yüksek dayanıklılık gösterir.

• Korozyona karşı dirençli olduğu için uzun ömürlüdür.

Bazı özel uygulamalarda bıçağın yüzeyi ekstra kaplamalarla güçlendirilerek, kimyasal dayanım veya sürtünmeye karşı ekstra koruma sağlanabilir.

3. Sızdırmazlık Elemanları

Bıçaklı vanaların güvenilir çalışmasının arkasındaki en önemli unsur, sızdırmazlık halkalarıdır. Bu halkalar, bıçak kapandığında akışkanın tamamen durmasını sağlar. Kullanılan malzeme, akışkanın özelliklerine göre seçilir:

• EPDM: Sıcak su ve buhar uygulamaları için.

• NBR: Yağlı veya hidrokarbon bazlı akışkanlarda.

• NR (Doğal Kauçuk): Aşındırıcı partiküller içeren akışkanlarda.

• Metal sit: Yüksek sıcaklık, yüksek basınç veya agresif kimyasallar için.

Bu çeşitlilik, bıçaklı vanaların farklı sektörlerde güvenle kullanılmasına imkan tanır.

4. Çalışma Mekanizması

Bıçaklı vanalar farklı kontrol tipleriyle donatılabilir:

• Manuel (volanlı): Basit kullanım, düşük maliyet.

• Dişli kutulu: Büyük çaplı vanalarda daha kolay kullanım.

• Zincir çarklı: Yüksek konumlara monte edilen vanalar için pratik çözüm.

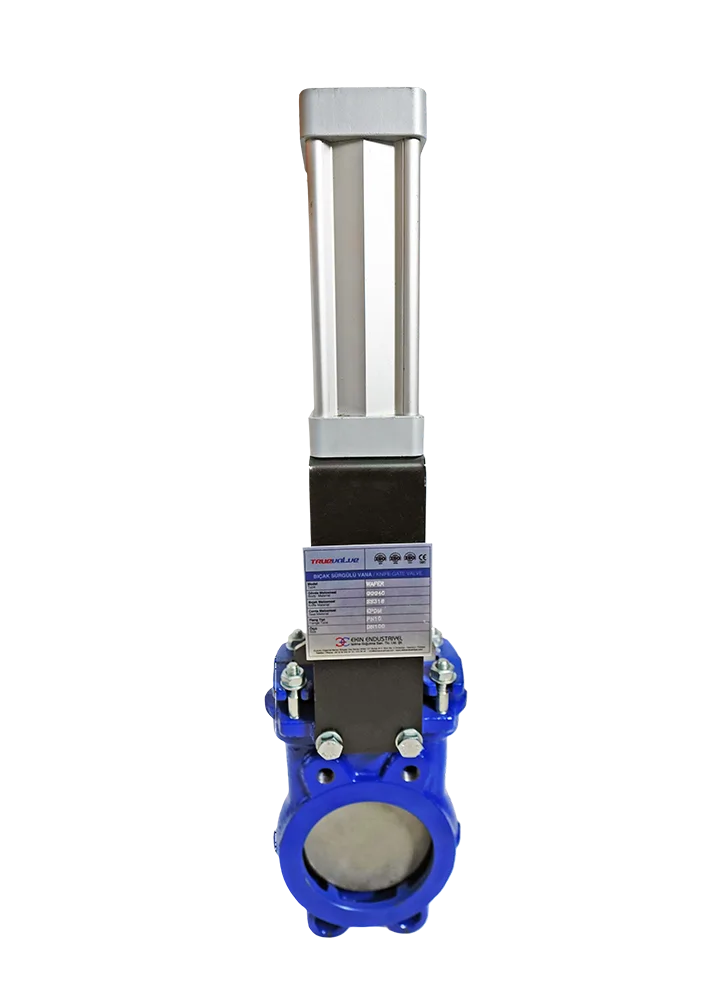

• Pnömatik aktüatörlü: Hızlı açma-kapama gereken endüstriyel uygulamalar.

• Elektrik aktüatörlü: Otomasyon sistemlerine entegre kullanım.

Bu çeşitlilik sayesinde bıçaklı vanalar hem küçük ölçekli tesisatlarda hem de büyük endüstriyel tesislerde rahatlıkla kullanılabilir.

5. Kompakt ve Hafif Tasarım

Bıçaklı vanalar, genellikle kompakt gövde yapısına sahiptir. Bu sayede dar alanlara kolayca monte edilebilirler. Aynı zamanda diğer vana tiplerine göre daha hafiftir, bu da hem montaj hem de bakım sırasında avantaj sağlar.

6. Tam Açık – Tam Kapalı Çalışma

Bu vanaların en belirgin özelliği, ara konumlarda değil yalnızca tam açık veya tam kapalı şekilde çalışmalarıdır. Bu sayede bıçak, akışkan içindeki partiküllerden etkilenmez, sistem güvenli şekilde işletilmeye devam eder.

Malzeme Seçenekleri ve Dayanıklılık

Bıçaklı vanaların endüstride bu kadar yaygın kullanılmasının arkasında, yalnızca çalışma prensipleri değil, aynı zamanda malzeme çeşitliliği ve dayanıklılık özellikleri yatar. Çünkü her sektörün ve her akışkan tipinin farklı kimyasal, mekanik ve termal gereksinimleri vardır. Doğru malzeme seçimi, bıçaklı vanaların ömrünü uzatırken güvenilirliğini de artırır.

1. Gövde Malzemeleri

Bıçaklı vanaların gövdeleri, uygulamanın ihtiyaçlarına göre farklı malzemelerden üretilir:

• GGG40 Sfero Döküm:

Yüksek mekanik dayanım sunar ve özellikle su, atık su ve genel endüstriyel akışkanlarda tercih edilir. Ekonomik bir çözüm sunar ve orta seviyedeki korozyon risklerinde güvenle kullanılabilir.

• Paslanmaz Çelik (AISI 304 / AISI 316):

Korozyona karşı dayanıklılığıyla öne çıkar. Özellikle gıda, kimya, ilaç ve denizcilik sektörlerinde kullanılır. AISI 316, molibden katkısı sayesinde tuzlu suya ve asidik ortamlara karşı ekstra dirençlidir.

• Özel Alaşımlar (Duplex Paslanmaz, Hastelloy vb.):

Çok agresif kimyasal ortamlarda, yüksek klorid içerikli akışkanlarda veya aşındırıcı proseslerde tercih edilir. Yüksek maliyetlidir ancak uzun ömürlüdür.

2. Bıçak (Sürgü) Malzemeleri

Bıçak, vananın kalbi olarak düşünülebilir. Akışkanın içindeki partiküllere doğrudan temas eder ve akışa dik hareket ederek hattı açar veya kapatır. Bu nedenle yüksek dayanım gerektirir.

• Paslanmaz Çelik (AISI 304 / 316): En yaygın kullanılan malzemedir.

• Sertleştirilmiş Çelik veya Kaplamalı Bıçaklar: Aşındırıcı akışkanlarda ömrü artırmak için yüzeyi sertleştirilmiş veya özel kaplamalar uygulanmış bıçaklar kullanılır.

• Titanyum Bıçaklar: Çok agresif kimyasallar veya yüksek korozyon riski olan ortamlarda tercih edilir.

3. Sızdırmazlık Elemanları

Bıçaklı vanaların güvenilirliği, büyük oranda sızdırmazlık elemanlarına bağlıdır. Kullanılacak malzeme, akışkanın türüne göre seçilmelidir:

• EPDM: Sıcak su, buhar ve bazı kimyasallara dayanıklıdır.

• NBR (Nitril): Yağlı akışkanlar ve hidrokarbon türevleri için uygundur.

• NR (Doğal Kauçuk): Yüksek aşınma direnciyle çamurlu ve partiküllü akışkanlarda kullanılır.

• Metal Sit: Yüksek sıcaklık ve basınçta ya da kimyasal olarak agresif akışkanlarda tercih edilir.

4. Dayanıklılık Özellikleri

Bıçaklı vanalar, zorlu koşullarda uzun süre sorunsuz çalışacak şekilde tasarlanır.

• Maksimum Çalışma Basıncı: Genellikle 16 bar seviyesine kadar dayanıklıdır.

• Maksimum Çalışma Sıcaklığı: Elastomer sızdırmazlık elemanları ile 150 °C’ye kadar, metal sitli versiyonlarda çok daha yüksek sıcaklıklara dayanabilir.

• Aşınmaya Karşı Direnç: Sertleştirilmiş bıçaklar ve kaliteli gövde malzemeleri, partiküllü akışkanlarda uzun ömür sağlar.

5. Malzeme Seçiminde Kritik Faktörler

• Akışkanın kimyasal yapısı (asit, baz, tuz oranı)

• Akışkanın sıcaklığı ve basıncı

• Akışkanın içerdiği partiküller ve abrasif özellikleri

• Uygulamanın hijyen gerekliliği (gıda, ilaç vb.)

Yanlış malzeme seçimi, vananın erken aşınmasına, korozyona uğramasına ve işletme maliyetlerinin artmasına yol açabilir. Doğru seçim ise yıllarca güvenli ve düşük maliyetli işletme avantajı sağlar.

Kısacası, bıçaklı vanaların dayanıklılığı, doğru malzeme seçiminden başlar. Gövde, bıçak ve sızdırmazlık elemanları, akışkanın özelliklerine uygun şekilde seçildiğinde bu vanalar, en zorlu endüstriyel ortamlarda bile uzun yıllar güvenle çalışır.

Çalışma Şekilleri: Manuel ve Otomatik Kontroller

Bıçaklı vanaların en büyük avantajlarından biri, farklı işletme ihtiyaçlarına göre çok çeşitli çalışma şekilleri ile kullanılabilmesidir. Bu sayede hem küçük ölçekli tesisatlarda basit çözümler sunar hem de büyük endüstriyel sistemlerde otomasyona entegre edilebilecek gelişmiş kontrol seçenekleri sağlar.

1. Manuel Kontrol

En yaygın kullanılan ve en ekonomik kontrol yöntemidir.

• Volanlı Çalışma: Vana, elle çevrilen bir volan yardımıyla açılıp kapatılır. Küçük çaplı vanalar için idealdir. Düşük maliyetli ve kolay kullanımlıdır.

• Dişli Kutulu Çalışma: Büyük çaplı bıçaklı vanalarda, volanın dönmesi için daha fazla kuvvet gerekebilir. Bu durumda dişli kutulu mekanizma devreye girer. Kullanıcı, daha az güç harcayarak vanayı açıp kapatabilir.

• Zincir Çarklı Çalışma: Vana yüksek noktalara monte edilmişse (örneğin yüksek tavanlı tesislerde), doğrudan ulaşmak zor olabilir. Zincir çark mekanizması sayesinde vana, uzaktan zincir yardımıyla kolayca kontrol edilebilir.

Manuel çözümler, basit uygulamalar için idealdir ancak büyük çaplı vanalarda veya sık açma-kapama yapılan sistemlerde zaman alıcı olabilir.

2. Pnömatik Aktüatörlü Kontrol

Endüstride en sık tercih edilen otomatik kontrol yöntemlerinden biridir.

• Çalışma Prensibi: Pnömatik silindirler basınçlı hava ile çalışır. Hava basıncı uygulandığında bıçak yukarı kalkar veya aşağı iner.

• Avantajları: Çok hızlı açma-kapama sağlar, güvenilir ve dayanıklıdır. Özellikle sürekli tekrarlanan açma-kapama hareketlerinin olduğu hatlarda idealdir.

• Kullanım Alanları: Atık su arıtma tesisleri, kağıt sanayi, kimya tesisleri gibi sık çalıştırma gerektiren endüstrilerde.

3. Hidrolik veya Pistonlu Kontrol

Pnömatik sistemin yerine bazı durumlarda hidrolik pistonlar da kullanılabilir.

• Yüksek tork gerektiren uygulamalarda daha güçlü bir çözüm sunar.

• Daha az yer kaplayan kompakt tasarımlara uygundur.

• Özellikle büyük çaplı vanalarda tercih edilir.

4. Elektrik Aktüatörlü Kontrol

Otomasyon sistemleri ile tam entegrasyon gerektiğinde devreye girer.

• Çalışma Prensibi: Elektrik motoru, vananın açma-kapama hareketini sağlar.

• Avantajları: Endüstriyel otomasyon sistemlerine (PLC, SCADA vb.) kolayca bağlanabilir. Uzaktan kontrol edilebilir ve işletme maliyetleri düşüktür.

• Kullanım Alanları: Enerji santralleri, büyük endüstriyel tesisler, kritik proses kontrolü gerektiren uygulamalar.

5. Çalışma Şekli Seçiminde Kriterler

Doğru kontrol yöntemini seçmek için şu kriterler göz önünde bulundurulmalıdır:

• Vana çapı ve hattaki basınç (büyük çaplarda manuel yerine aktüatörlü çözümler önerilir).

• Açma-kapama sıklığı (sık çalıştırmalarda pnömatik tercih edilir).

• Otomasyon ihtiyacı (uzaktan izleme ve kontrol gerekiyorsa elektrik aktüatörlü sistemler).

• Bütçe ve bakım kolaylığı (manüel çözümler daha ekonomik, aktüatörlü sistemler ise daha hızlı ve konforludur).

Kısacası bıçaklı vanalar, hem manüel çözümlerle küçük tesislere hem de otomatik kontrol sistemleriyle büyük endüstriyel uygulamalara uygun esnek bir yapı sunar. Bu özellikleri, onları farklı sektörlerde yaygın ve güvenilir kılar.

Avantajları: Neden Bıçaklı Vana Tercih Edilir?

Bıçaklı vanalar, özellikle zorlu akışkan koşullarında sundukları benzersiz avantajlar sayesinde endüstride sıkça tercih edilen bir vana tipidir. Geleneksel vana çözümlerinin zorlandığı noktalarda bıçaklı vanalar güvenilirlik, dayanıklılık ve kullanım kolaylığı ile öne çıkar.

1. Zorlu Akışkanlarda Güvenilir Performans

Bıçaklı vanaların en büyük avantajı, çamurlu, tortulu, lifli ve partiküllü akışkanlarda sorunsuz çalışabilmeleridir.

• Kelebek veya küresel vanalar, bu tür akışkanlarda tıkanabilir veya tam kapanma sağlayamayabilir.

• Bıçaklı vananın ince ve keskin yapısı, akışkanın içindeki katı partiküllerin arasından geçerek akışı keser.

• Bu özellik, özellikle atık su arıtma tesisleri, kağıt ve selüloz sanayi gibi sektörlerde büyük önem taşır.

2. Tam Sızdırmazlık

Bıçaklı vanalar, elastomer veya metal sitli sızdırmazlık elemanları sayesinde tam kapama sağlar.

• Elastomer sitler (EPDM, NBR, NR), düşük ve orta basınçlı sistemlerde mükemmel sızdırmazlık sunar.

• Metal sitli seçenekler, yüksek sıcaklık ve agresif kimyasallar için uygundur.

Bu sayede farklı endüstriyel ihtiyaçlara göre güvenli bir çözüm oluştururlar.

3. Kompakt ve Hafif Tasarım

Bıçaklı vanalar, diğer vana tiplerine kıyasla daha kompakt gövdeli ve hafif yapıdadır.

• Montajı kolaydır, dar alanlara rahatlıkla yerleştirilebilir.

• Büyük çaplı uygulamalarda bile diğer vana tiplerine göre daha az yer kaplar.

4. Düşük Basınç Kayıpları

Vanalar tam açık konumdayken bıçak akışkanın yolundan çekildiği için akış minimum dirençle devam eder. Bu durum, sistemin enerji verimliliğini artırır ve pompaların daha az güç harcamasını sağlar.

5. Çeşitli Kontrol Seçenekleri

Bıçaklı vanalar, farklı kontrol yöntemleriyle donatılabilir:

• Manuel (volanlı, dişli kutulu, zincir çarklı)

• Pnömatik aktüatörlü

• Elektrik aktüatörlü

Bu esneklik, onları hem küçük tesislerde hem de büyük otomasyon sistemlerinde kullanılabilir hale getirir.

6. Bakım Kolaylığı

Basit tasarımları sayesinde bakım süreçleri oldukça kolaydır.

• Sızdırmazlık elemanları ve bıçak, gerektiğinde hızlıca değiştirilebilir.

• Karmaşık iç mekanizmalara sahip olmadıkları için arıza oranları düşüktür.

• Uzun süreli kullanımda bile bakım maliyetleri düşük kalır.

7. Uygulama Çeşitliliği

Bıçaklı vanalar; su ve atık su yönetiminden gıda sanayine, kimya tesislerinden enerji santrallerine kadar geniş bir kullanım alanına sahiptir. Bu çok yönlülük, onları farklı sektörlerde standart bir çözüm haline getirmiştir.

Sonuç olarak, bıçaklı vanaların tercih edilme sebebi yalnızca zorlu koşullarda çalışabilmeleri değil; aynı zamanda tam sızdırmazlık, düşük bakım ihtiyacı, kompakt tasarım ve esnek kontrol seçenekleri sunmalarıdır. Bu avantajlar sayesinde bıçaklı vanalar, endüstride güvenilirlik ve verimlilik odaklı projelerin vazgeçilmez ekipmanları arasında yer alır.

Sınırlamaları: Kullanımda Dikkat Edilmesi Gereken Noktalar

Bıçaklı vanalar, birçok avantajı ile öne çıkmalarına rağmen her sistem için evrensel bir çözüm değildir. Doğru şekilde kullanılmadıklarında beklenen performansı vermeyebilir, hatta sistemde istenmeyen sonuçlara yol açabilirler. Bu nedenle bıçaklı vanaların sınırlamalarını ve dikkat edilmesi gereken noktaları iyi bilmek gerekir.

1. Hassas Akış Kontrolü İçin Uygun Değil

Bıçaklı vanalar yalnızca tam açık veya tam kapalı konumda çalışacak şekilde tasarlanmıştır.

• Ara pozisyonlarda bırakıldığında, akışkanın türbülanslı hareketi hem bıçağı hem de sızdırmazlık elemanlarını zorlar.

• Bu durum erken aşınmaya yol açabilir.

• Ayrıca debi kontrolü gibi hassas ayarlarda yeterli doğruluk sağlayamazlar.

Dolayısıyla bıçaklı vanalar, aç-kapa vanası olarak kullanılmalı, debi ayarlama görevleri için tercih edilmemelidir.

2. Basınç Limitleri

Bıçaklı vanaların çoğu, düşük ve orta basınçlı sistemler için uygundur.

• Maksimum çalışma basınçları genellikle 10–16 bar seviyesindedir.

• Yüksek basınçlı hatlarda kullanıldığında gövde ve bıçak aşırı zorlanabilir.

• Bu nedenle yüksek basınçlı proseslerde glob veya küresel vana gibi alternatifler tercih edilmelidir.

3. Sızdırmazlık Elemanı Hassasiyeti

Elastomer sitli vanalar, kimyasal uyumsuzluk veya yüksek sıcaklık durumunda performans kaybı yaşayabilir.

• Yanlış malzeme seçimi, sızdırmazlığın bozulmasına ve akışkan kaçaklarına neden olur.

• Metal sitli bıçaklı vanalar yüksek sıcaklıkta avantajlı olsa da, elastomerli modellere göre daha düşük sızdırmazlık hassasiyetine sahip olabilir.

4. Aşındırıcı Ortamlarda Bakım İhtiyacı

Bıçaklı vanalar partiküllü akışkanlarda başarılıdır, ancak bu tür akışkanlar uzun süreli kullanımda bıçakta aşınmaya yol açabilir.

• Özellikle çamurlu ve kimyasal akışkanlarda düzenli bakım yapılmazsa bıçak keskinliğini ve sızdırmazlık yüzeyleri etkinliğini kaybedebilir.

• Bu da vananın ömrünü kısaltabilir.

5. Büyük Çaplı Vanalarda İşletme Zorlukları

Çap büyüdükçe bıçağın hareket ettirilmesi için daha fazla kuvvet gerekir.

• Manuel kullanımda bu durum işletmeyi zorlaştırabilir.

• Bu nedenle büyük çaplı hatlarda pnömatik veya elektrik aktüatörlü çözümler tercih edilmelidir.

6. Tek Yönlü Kullanım Riski

Bazı bıçaklı vana modelleri yalnızca tek yönde sızdırmazlık sağlayabilir. Bu durum, iki yönlü akışın söz konusu olduğu hatlarda performans kaybına neden olur. İhtiyaca göre çift yönlü sızdırmazlık sağlayan modeller seçilmelidir.

Bıçaklı Vanaların Uygulama Alanları

Bıçaklı vanalar, farklı akışkan özelliklerine dayanıklı yapıları sayesinde birçok endüstride güvenle kullanılmaktadır. Özellikle katı partiküller içeren, lifli veya çamurlu akışkanlarda sağladıkları performans, onları diğer vana tiplerinden ayırır. İşte öne çıkan kullanım alanları:

1. Kağıt ve Selüloz Sanayi

Kağıt üretiminde hamur hazırlama ve işleme süreçlerinde yoğun lifli akışkanlar bulunur.

• Kelebek veya küresel vanalar bu ortamda liflerin sıkışmasıyla işlevini kaybedebilir.

• Bıçaklı vanalar ise lifleri kolayca keserek akışın sürekliliğini sağlar.

• Ayrıca düşük basınç kayıpları sayesinde üretim hatlarının verimliliğini artırır.

2. Atık Su ve Arıtma Tesisleri

Atık su hatlarında çamur, tortu ve yabancı maddeler yaygındır.

• Bıçaklı vanalar, bu tür akışkanlarda tıkanma yaşamadan çalışır.

• Çamur pompalarıyla birlikte kullanıldığında sistemin güvenilirliğini artırır.

• Çift yönlü sızdırmazlık sağlayabilen modeller, geri akış riskini de ortadan kaldırır.

3. Gıda Endüstrisi

Hijyen ve güvenliğin ön planda olduğu gıda proseslerinde de bıçaklı vanalar kullanılır.

• Paslanmaz çelik gövdeli ve kolay temizlenebilir tasarımlarıyla süt, meyve suyu, bira ve içecek üretiminde tercih edilir.

• CIP (yerinde temizlik) sistemleriyle uyumlu çalışarak hijyen standartlarını karşılar.

4. Otomotiv Sektörü

Üretim hatları, boya atölyeleri ve test sistemlerinde akışkan yönetimi kritik rol oynar.

• Bıçaklı vanalar, özellikle boya ve kimyasal sıvıların kontrolünde güvenilir çözümler sunar.

• Kompakt yapıları sayesinde dar alanlara monte edilebilirler.

5. Denizcilik

Denizcilik sektöründe akışkanlar genellikle tuzlu su içerir ve bu da yüksek korozyon riskine yol açar.

• AISI 316 paslanmaz çelik bıçaklı vanalar, tuzlu suya karşı dayanıklıdır.

• Gemilerde soğutma sistemleri, balast suyu yönetimi ve atık su hatlarında yaygın olarak kullanılır.

• Düşük bakım ihtiyacı, uzun seferlerde avantaj sağlar.

6. HVAC Sistemleri

Binalarda konfor iklimlendirmesi ve sıcak su sistemlerinde de bıçaklı vanalara ihtiyaç duyulabilir.

• Isıtma ve soğutma hatlarında suyun içerisinde biriken tortulara karşı güvenilir çözümler sağlar.

• Kompakt yapısı sayesinde mekanik tesisatlarda kolay montaj imkanı sunar.

7. Petro-Kimya ve İlaç Endüstrisi

Bu sektörlerde agresif akışkanlarla çalışmak gerekir.

• Bıçaklı vanalar, metal sitli seçenekleriyle yüksek sıcaklık ve kimyasal dayanım sunar.

• Paslanmaz veya özel alaşımlı gövde seçenekleri, korozif ortamlarda güvenilirlik sağlar.

8. Metal Sanayi

Metal işleme proseslerinde yüksek basınç ve sıcaklık kombinasyonu vardır.

• Bıçaklı vanalar, partiküllü akışkanların kontrolünde güvenilir performans gösterir.

• Uzun ömürlü çözümler sunarak üretim hatlarının sürekliliğini korur.

9. Enerji Sektörü

Enerji üretiminde, özellikle kojenerasyon ve ısı geri kazanım sistemlerinde akışkan yönetimi kritik öneme sahiptir.

• Bıçaklı vanalar, katı partiküller içeren su ve buhar hatlarında kullanılır.

• Yüksek sıcaklık ve basınca dayanıklı malzemeleri sayesinde güvenilirlik sağlar.

10. Tekstil Endüstrisi

Baskı, boya, apre ve yıkama işlemlerinde lifli ve partiküllü akışkanlar yaygındır.

• Bıçaklı vanalar bu ortamda tıkanma riski olmadan akışı kontrol eder.

• Enerji verimliliğini artırarak işletme maliyetlerini düşürür.

Endüstriyel Süreçlerde Bıçaklı Vanaların Önemi

Endüstriyel tesislerde kullanılan akışkanlar her zaman temiz ve saf değildir. Çoğu zaman bu akışkanların içerisinde çamur, kum, tortu, lif, partikül veya kimyasal bileşenler bulunur. Böyle akışkanların yönetimi, sistem verimliliği ve güvenliği açısından büyük zorluklar doğurur. İşte bıçaklı vanalar, bu zorlu koşulların üstesinden gelmek için geliştirilmiş en uygun çözümlerden biridir.

1. Süreç Güvenilirliği

Endüstriyel üretim hatlarında akış kontrolünde yaşanan en küçük bir aksama, tüm sürecin durmasına yol açabilir.

• Bıçaklı vanalar, zor akışkanlarda bile hızlı açma-kapama sağlayarak proseslerin kesintisiz çalışmasını mümkün kılar.

• Çamurlu veya partiküllü akışkanlarda bile tam kapama yapabilmeleri, güvenli çalışma ortamı yaratır.

2. Üretim Verimliliği

Vanaların tıkanması veya sızdırmazlık kaybı, üretimde zaman ve maliyet kaybına neden olur.

• Bıçaklı vanaların kesici bıçak yapısı, akışkan içindeki katı maddeleri zorlanmadan aşarak akışın devam etmesini sağlar.

• Bu özellik, özellikle kağıt sanayi, maden sektörü, atık su arıtma tesisleri gibi zorlu ortamlarda üretim verimliliğini artırır.

3. Enerji Tasarrufu

Bıçaklı vanalar tam açık konumdayken akışkanın önünde neredeyse hiçbir engel bulunmaz.

• Bu sayede basınç kaybı minimum seviyede tutulur.

• Pompa sistemleri daha az enerji harcar ve işletme maliyetleri düşer.

4. Güvenlik Standartlarına Katkı

Bazı endüstriyel uygulamalarda akışkanlar oldukça tehlikelidir (örneğin agresif kimyasallar veya yüksek sıcaklıklı akışkanlar).

• Bıçaklı vanalar, doğru malzeme seçildiğinde bu akışkanların güvenli şekilde kontrol edilmesini sağlar.

• Özellikle çift yönlü sızdırmazlık sağlayan modeller, geri akış riskini ortadan kaldırarak işletme güvenliğine katkıda bulunur.

5. Esnek Kullanım İmkânı

Endüstriyel tesislerde aynı hatta farklı özelliklere sahip akışkanlar bulunabilir.

• Bıçaklı vanalar, elastomer veya metal sit seçenekleriyle farklı akışkan türlerine kolayca uyum sağlar.

• Manuel, pnömatik veya elektrik aktüatörlü versiyonları sayesinde her türlü otomasyon sistemine entegre edilebilir.

6. Uzun Ömür ve Düşük Bakım Maliyeti

Endüstride kullanılan ekipmanların dayanıklılığı büyük önem taşır.

• Bıçaklı vanalar basit tasarımları sayesinde az bakım gerektirir.

• Düzenli kontrol ve doğru malzeme seçimiyle uzun yıllar sorunsuz çalışır.

• Bu da işletmelere toplam sahip olma maliyetinde avantaj sağlar.

Bakım ve İşletme Kolaylığı

Endüstriyel sistemlerde kullanılan vanalarda yalnızca dayanıklılık değil, aynı zamanda bakım kolaylığı ve işletme sürekliliği de en kritik faktörler arasındadır. Çünkü bir vananın arızalanması, tüm hattın veya prosesin durmasına neden olabilir. Bıçaklı vanalar, bu açıdan sundukları basit ve pratik yapıyla işletmeler için önemli avantajlar sağlar.

1. Basit Tasarım – Kolay Müdahale

Bıçaklı vanaların tasarımı, hareketli parça sayısının azlığı sayesinde oldukça sadedir.

• Gövde, bıçak ve sızdırmazlık elemanlarından oluşan kompakt bir yapıya sahiptir.

• Bu durum, bakım sırasında sökülmesi ve tekrar monte edilmesini kolaylaştırır.

• Arıza riskinin düşük olması, uzun süre kesintisiz kullanım imkânı sunar.

2. Sızdırmazlık Elemanlarının Değiştirilebilirliği

Bıçaklı vanalarda kullanılan elastomer veya metal sitler, akışkan özelliklerine göre seçilir.

• Bu sızdırmazlık halkaları, zamanla aşınabilir veya deformasyona uğrayabilir.

• Ancak modüler tasarım sayesinde, yalnızca sızdırmazlık elemanı değiştirilebilir; tüm vananın yenilenmesine gerek kalmaz.

• Bu da bakım maliyetlerini ciddi şekilde düşürür.

3. Bıçak Kontrolü ve Temizliği

Bıçak (sürgü), akışkana doğrudan temas ettiği için düzenli olarak kontrol edilmesi gerekir.

• Aşındırıcı akışkanlarda bıçak yüzeyinde deformasyon olabilir.

• Paslanmaz çelik bıçaklar, yüksek dayanıklılık sunar; gerektiğinde zımparalama veya yüzey temizliğiyle ömürleri uzatılabilir.

• Bazı modeller, bıçağın kolayca çıkarılıp temizlenmesine imkân verir.

4. Otomasyon Sistemlerinde Düşük Bakım

Pnömatik ve elektrik aktüatörlü bıçaklı vanalar, otomasyon sistemlerine entegre edilerek uzaktan kontrol edilir.

• Bu sayede manuel müdahale ihtiyacı azalır.

• Kontrol sistemleri, vananın açma-kapama durumunu izleyerek olası arızaları önceden bildirir.

• Böylece plansız duruşların önüne geçilir.

5. İşletme Sürekliliği

Bıçaklı vanaların işletmelere sağladığı en önemli katkılardan biri, sistem sürekliliğini korumasıdır.

• Tıkanma riskinin düşük olması, hattın kesintisiz çalışmasını sağlar.

• Bakım sırasında vana kolayca devre dışı bırakılabilir ve yerine yedek vana monte edilebilir.

• Akümülasyon tankı gibi yardımcı ekipmanlarla birlikte kullanıldığında, kısa süreli duruşlarda bile akış devam ettirilebilir.

6. Maliyet Avantajı

Kolay bakım, yalnızca sürekliliği değil, aynı zamanda maliyetleri de doğrudan etkiler.

• Daha az iş gücü gerektirir.

• Yedek parça ihtiyacı sınırlıdır.

• Vananın ömrü uzadığı için toplam yatırımın geri dönüş süresi kısalır.

Doğru Bıçaklı Vana Seçimi İçin Kriterler

Bıçaklı vana seçimi, sistemin güvenliği ve verimliliği açısından kritik bir adımdır. Yanlış tercih edilen vana, kısa sürede arızalara, sızdırmazlık kayıplarına ve yüksek bakım maliyetlerine yol açabilir. Bu nedenle seçim yapılırken akışkanın özellikleri, basınç ve sıcaklık değerleri, hattın çapı ve vana kullanım amacı dikkatle değerlendirilmelidir. Çamurlu veya lifli akışkanlarda elastomer sitli vanalar yüksek sızdırmazlık sağlarken, agresif kimyasal içeren ortamlarda paslanmaz çelik gövdeli ve metal sitli modeller daha güvenli bir çözüm sunar. Ayrıca vana çapı büyüdükçe manuel kullanım yerine pnömatik veya elektrik aktüatörlü çözümlere yönelmek, hem işletme kolaylığı hem de süreklilik açısından avantaj sağlar. Doğru malzeme ve kontrol yöntemine sahip bir bıçaklı vana, sistemin uzun yıllar sorunsuz çalışmasına katkıda bulunur.

Truevalve Bıçaklı Vana Çözümleri

Truevalve markası, bıçaklı vanalarda sunduğu geniş ürün gamı ve dayanıklı malzeme seçenekleriyle öne çıkar. Gövdelerde kullanılan AISI 304, AISI 316 paslanmaz çelik ve GGG40 sfero döküm, farklı endüstriyel ihtiyaçlara uyum sağlayarak uzun ömürlü kullanım imkânı sunar. Bıçak kısımları tamamen paslanmaz çelikten üretilir ve bu sayede aşındırıcı akışkanlarda bile güvenilir performans gösterir. 150 °C sıcaklığa ve 16 bar basınca kadar dayanabilen Truevalve bıçaklı vanalar, hem düşük hem de orta basınçlı sistemlerde güvenle kullanılabilir. Kontrol seçenekleri de oldukça çeşitlidir; manuel volanlı modellerin yanı sıra pnömatik pistonlu veya elektrik aktüatörlü çözümlerle otomasyon sistemlerine kolayca entegre edilebilir. Dayanıklılık, sızdırmazlık ve esneklik açısından yüksek standartlar sunan Truevalve bıçaklı vanalar, farklı sektörlerde proses güvenliğini ve işletme verimliliğini garanti altına alır.

Sonuç: Güvenilir, Dayanıklı ve Uzun Ömürlü Bir Akış Kontrol Çözümü

Bıçaklı vanalar, zorlu akışkanların bulunduğu sistemlerde sundukları dayanıklılık ve güvenilirlik ile endüstride özel bir yere sahiptir. Çamurlu, tortulu, lifli ya da aşındırıcı akışkanlarda sorunsuz çalışmaları, onları diğer vana tiplerinden ayıran en büyük avantajdır. Doğru malzeme seçimiyle birlikte tam sızdırmazlık sağlayarak işletme güvenliğini artırır, düşük basınç kayıplarıyla enerji verimliliğine katkı sunar ve basit tasarımı sayesinde bakım süreçlerini kolaylaştırır.

Truevalve’in sunduğu yüksek kaliteli bıçaklı vana çözümleri, farklı sektörlerde hem performans hem de uzun ömür açısından kullanıcıların beklentilerini karşılar. Endüstriyel tesislerden altyapı sistemlerine kadar geniş bir kullanım alanına sahip bu vanalar, işletmeler için sadece bir ekipman değil, aynı zamanda verimlilik ve süreklilik sağlayan stratejik bir yatırımdır. Sonuç olarak, bıçaklı vanalar modern endüstriyel süreçlerde güvenilir, dayanıklı ve ekonomik akış kontrolünün en etkili yollarından biridir.